中国-郑州-高新技术开发区

获取报价完善的产品体系,满足客户的差异化需求;绿色环保理念与创新成熟工艺的结合,悉心打造出高标准矿机设备,为您创值增值。

矿渣粉——高性能混凝土的主要矿物细掺料之一:矿渣粉最重要的应用是等量替代混凝土中的水泥进行混凝土生产。它不仅可用于配制普通混凝土,而且还是高性能混凝土中必不可少的最常用矿物细掺料之一。

查看详情 >

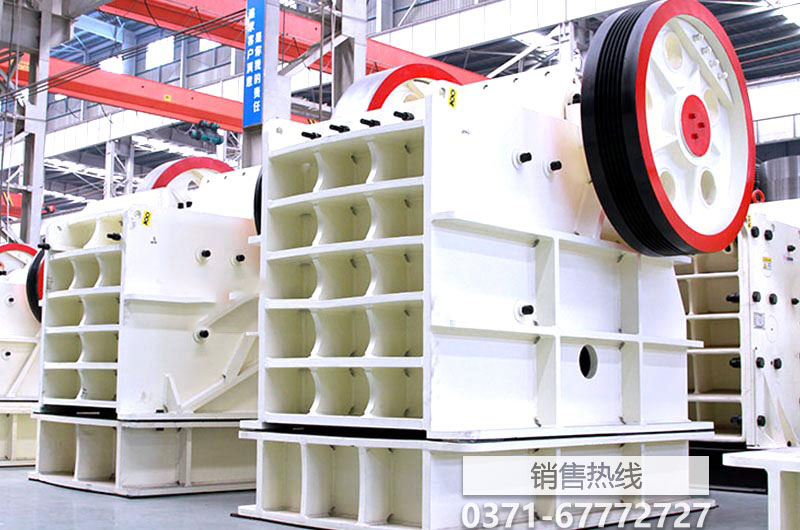

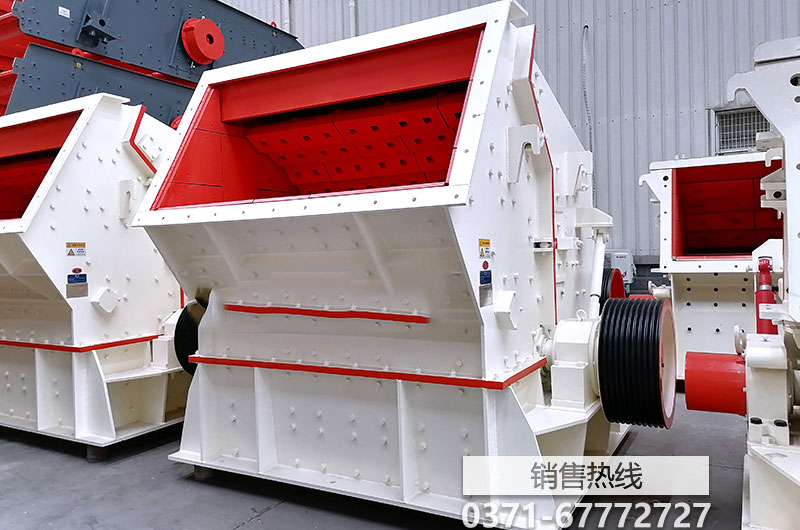

破碎设备工作过程中的强度很大,环境比较恶劣,受损比较严重。这个冬季的低温就要悄悄的拉开了帷幕。如果您的机械长时间不使用,就会出现生锈的问题,影响破碎机设备的质量,破碎机锈蚀可造成生产停产、减产、生产浪费

查看详情 >

九利机械制造有限公司专业从事移动破碎站,移动破碎机,移动碎石机,移动式破碎机的研发生产,移动破碎机远销海内外,各种大型移动破碎站性能稳定产量高,欢迎来电咨询移动碎石机和移动式破碎机.

查看详情 >

粉碎是—种使大块物料变成小块物料并产生新表面的过程。这是用外力(人力、机械力、电力、化学能、原子能或其它方法等)施加于被粉碎的物料上,克服物料分子间的内聚力,使大块物料分裂的过程。

查看详情 >

您想要定制的解决方案吗?

联系我们