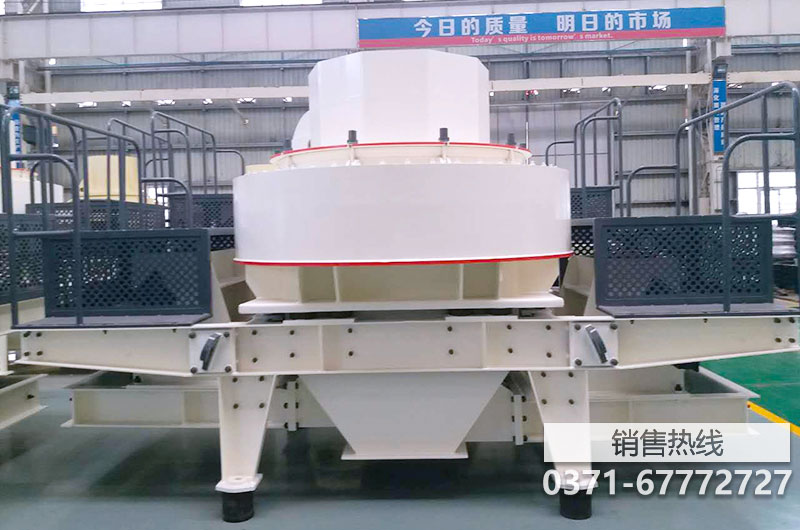

立式冲击破碎机在冲击过程中对物料的选择性破碎能力使其与其他类型的破碎机相比具有更多的立方破碎产品含量,并且具有破碎比大的特点,简化了破碎过程,因此在破碎过程中得到了迅速的发展。破碎行业,广泛用于各种相关行业。

所谓冲击破碎是指物体在自由状态下受到力撞击,并有选择地沿着其薄弱部位(例如自然裂缝,铺垫平面和接合面)破碎并破碎。它与物体处于受约束状态时的锤击和压碎不同。如图4所示,它与其他剪切,压力,研磨和破碎不同,因此破碎过程中的能耗较低,并且由于其选择性破碎能力起单体作用,可分离有用的矿物并获得更多的立方产品。

立式冲击破碎机使用高速旋转锤对进入破碎室的物料进行高速冲击,以使物料通过冲击而破碎,并将被冲击的块体高速冲击到冲击板上。物料再次受到撞击和压碎后,从撞击盘回弹到锤头的撞击区域重复回弹过程。同时,材料在锤头和冲击板之间产生碰撞冲击。当压碎物料的粒度小于锤头和冲击板之间的间隙时,它会从机器下部排出,成为压碎产品。具有不同粒径的材料的破碎能量是不同的。由于内部缺陷的逐渐减少,材料越小,粉碎所需的能量就越大。

随着采矿能力的提高,采矿后物料块的尺寸继续增加,单转子立式冲击破碎机由于自身结构合理性等原因限制了进料粒度的增加,因此双转子立式冲击破碎机已开发。为了改善第二转子的功能,开发了具有高度差的双转子立式冲击破碎机。根据锤头的磨损与能量消耗以及转子线速度之间的关系,第一个转子以较低的速度粉碎物料,第二个转子以较高的速度粉碎物料,从而提高了粉碎率。

立式冲击破碎机是用于物料精细破碎的立式冲击破碎机的代表。我们知道,锤头的磨损随着锤头线速度的增加而非线性地增加,细碎时锤头的线速度非常高,而且重量较轻的物料无法进入有效打击高速旋转锤头的区域(仅在较高的线性速度范围内),导致破碎效果降低并增加了锤头的磨损。立式冲击破碎机采用中心进给方法。进料后物料接近于零,逐渐加速后,从转子体内弹出进行冲击破碎,提高了冲击破碎效果,减少了易损件的磨损。该破碎机已发展为机械破碎机和机械破碎机两大类。

如上所述,立式冲击破碎机在实际使用中具有不均匀的排出,并且容易“运行大块”。反击式破碎机可以解决这些问题。

物料从进料口进入机器并进入锤头工作区域,该区域会因高速旋转锤头的冲击而破碎。同时,物料在高速撞击冲击板上进一步破碎,并从冲击板反弹到锤头。在头部工作区域,继续重复上述破碎过程,最后进入锤击区域( (锤头和脚轮之间的工作区域),进一步受到锤头在脚轮上的锤击和磨削作用。实践证明,该材料在转子的一个循环中并未完全破裂,但在许多循环后却完全破裂。在撞击过程中,大块物料可能不会被完全压碎。可以通过冲击板和锤盘之间的滚动作用将其压碎。这种效果已通过实际实验得到了证实(在没有脚轮的情况下,其最大的产品-粒径不超过锤盘和对置板之间的间隙)。

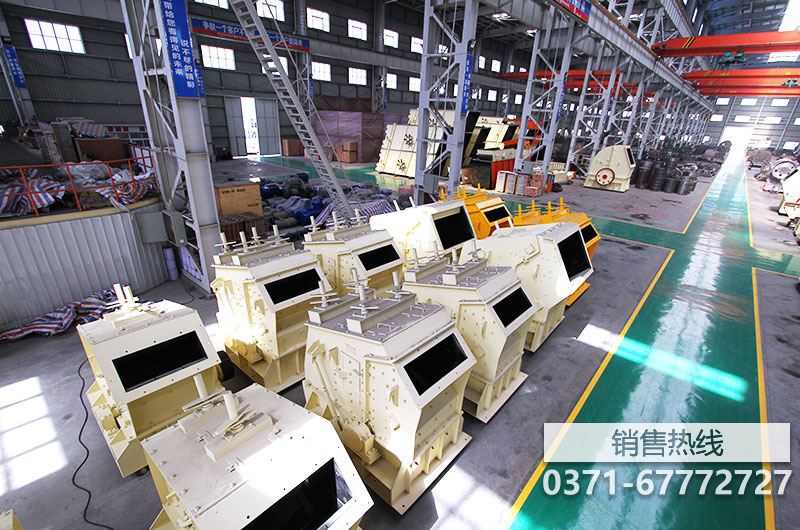

反击式破碎机主要由四个部分组成:主体,转子,脚轮主体和传动装置。以下是这四个主要部分的简要说明。

1.主机

机器主体的主要功能是支撑转子和脚轮主体,以实现物料的破碎,并确保有足够大的破碎腔将物料完全破碎。另外,为了防止材料磨损机体的内壁,在机体的内壁上铺设了易于磨损的衬里。反击板应该能够打开到适当的位置(小型机器的反击板的打开和关闭是由起重机完成的,而大型机器的反击板是通过液压系统完成的)方便更换衬里衬板和其他衬板。打开检修盖后可以更换锤头。另外,通过打开检查门,脚轮体可以被拆卸和更换。打开观察门,检查锤头和脚轮之间的间隙以及锤头的磨损。

2.传动装置

它的功能是控制转子的大动态转矩和高加速转矩。通常使用三角皮带驱动器:绕线电动机〜皮带轮,转子。这种传动方式可以在较低的起动电流下获得较高的起动转矩,吸收破碎机工作时产生的振动,并具有一定的承载能力和过载能力。皮带轮通过膨胀套连接,装卸方便,并具有过载保护功能。此外,转子上的大皮带轮还可以用作起重轮,以确保锤盘和对板之间的滚动效果。

3.转子

转子是机器的主要破碎工具,锤头的一般结构和布置。

4、蓖条体

蓖条体是物料承受锤击的承载体,同时又是物料排出的产品粒度的约束体。它有蓖板和蓖条两种结构,后者的透筛率明显高于前者,较广泛地被采用。

反击板的安置和反击衬板结构的设计主要根据锤式破碎机的工作原理,保证反击板的撞击效果和反击板与锤盘间的辊压效果。国内外同类型机器中位于蓖条体上方的反击板都有外凸部分Q,宽度为K 由于蓖条体支承板的上部边缘高于蓖条,与物料直接接触,易磨损。为减少磨损.在反击衬板上增加外凸部分Q,该部分正好与支承板上部边缘对齐,主要起保护作用.本公司设计的蓖条体结构由于与上述结构不同,因此本公司生产的反击衬板无外凸部分Q,从而简化了铸造工艺,降低了成本。 反击式破碎机主要工作参数的确定:

反击式破碎机的主要工作参数包括线速度,输出和电动机功率。

1.线速度

反击式破碎机的线速度是根据物料的性质,破碎比的要求,机器的结构等因素来选择的,并综合考虑锤头的磨损情况。

生产线速度的增加增加了冲击速度,增加了击中材料的机会,这有助于获得更细的产品尺寸并提高生产能力。但是,线速度过高会阻止材料进入锤头的有效撞击区域,从而使枕形头对材料的影响更大。状态,这会增加锤头的磨损并降低能量利用率。

降低线速度可以减少锤头的磨损,但同时增加材料与锤盘之间接触的可能性,并增加锤盘的磨损。线速度的选择是一个综合考虑的过程。鉴于锤头和脚轮主体之间的锤击,磨削和切割也受到冲击的限制,因此选择30 ^ -40m / s的线速度更为合适。

2.产量

影响产量的因素很多,例如:对破碎比的要求,速度的选择,材料的物理特性,粒度分布,机器结构等。

3.电机功率

除了考虑材料特性,破碎率,处理能力和其他因素外,功率的确定还应考虑锤头在启动阶段不对称时大转子惯性对功率的影响。另外,确定的功率可以满足锤头的要求,从而在一次冲击破碎后迅速完全恢复能量。

反击式破碎机基本结构参数的确定:

1.转子体的直径和长度

转子体的直径与最大进给尺寸有关。根据冲击原理,进料粒度的大小与冲击锤的质量成正比,并且与锤头的有效打击高度(即锤头暴露转子的高度)密切相关。身体)。另外,考虑到在反击式破碎机的操作过程中存在一定的时间滚动效果,它必须具有足够的旋转量,这要求转子主体的直径随着进料粒度的增加而增加。

通常,转子主体的直径与最大进料粒度的比为2 ^ -4,并且主机太小。转子的长度根据生产能力确定。

2.锤头

在设计中,锤头的工作表面原则上应穿过转子的旋转轴,以实现锤头对材料的积极影响。考虑到磨损补偿或锤头重量的限制,可能会有轻微的偏差。咬合角度过大会使锤头提前磨损,并缩短锤头的使用寿命。圆弧的长度主要取决于不同锤头重量的强度所需的相应锤轴直径和悬架臂厚度。可以根据锤头在工作状态下的力,以锤头在工作状态下的离心惯性力作为载荷,来计算锤轴和悬架的强度。

中国-郑州-高新技术开发区

获取报价完善的产品体系,满足客户的差异化需求;绿色环保理念与创新成熟工艺的结合,悉心打造出高标准矿机设备,为您创值增值。

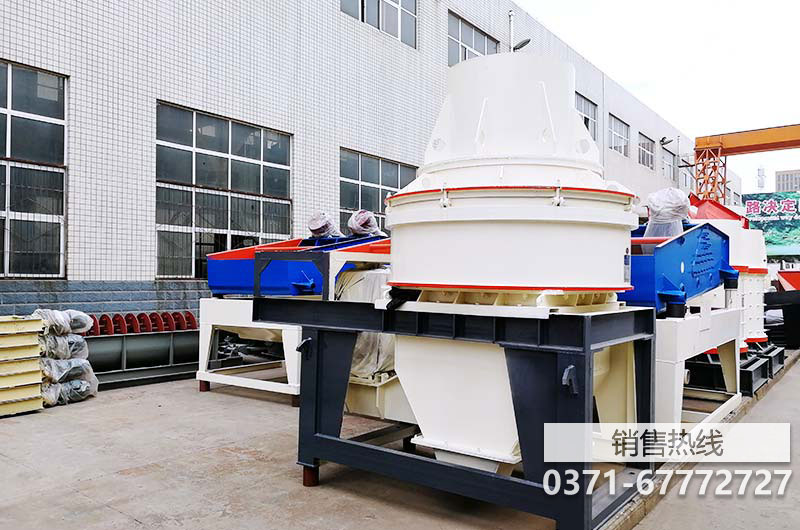

2020年国家将重点创建投资计划,基建工程投资规模一直处理前列,那么砂石骨料市场依然火爆。之前,建筑用砂主要来源于河道采砂和机制砂,河道采砂造成砂石资源枯竭、水源污染,易引发河堤安全等各种问题。随着社会的发展,高质量的机制砂代替河沙成为当今时代的一个发展方向,机制砂不但解决了建筑砂石骨料的需求,而且解决的河道淤堵的现场,同时对绿色环保产

查看详情 >

近日,来自客户的GF系列高效制砂机设备采购合同,是九利机械制造有限公司收到的最快一笔订单----从参观生产基地、考察设备运行现场,到签订两台设备合同,整个流程仅用了一天时间,刷新九利机械制造有限公司最快签单速度!

查看详情 >

玄武岩制砂机采用高烙高铁的耐磨材料,使用周期长,性能稳定。具有“石打石”和“石打铁”两种破碎腔,实现砂石的破碎和整形。玄武岩制砂机还可以用于花岗岩、灰绿岩、砂岩等中硬、特硬以及腐蚀性物料制砂和破碎。

查看详情 >

立式冲击破碎机在冲击过程中对物料的选择性破碎能力使其与其他类型的破碎机相比具有更多的立方破碎产品含量,并且具有破碎比大的特点,简化了破碎过程,因此在破碎过程中得到了迅速的发展。破碎行业,广泛用于各种相关行业。

查看详情 >

砂石清洁是砂石生产的重要组成部分。如果清洗过的沙子和砾石不能达到国家标准,则不能将它们用作建筑用沙子。洗砂机等设备生产的砾石具有很高的使用价值,并且销售情况也很好,那么如何购买洗砂机设备呢?常见的洗砂设备包括斗轮洗砂机,螺旋洗砂机,三合一洗砂机。不同型号的洗砂机每小时的洗砂量将有所不同。洗砂机的制造商和用户很多。洗砂机的类型应根据

查看详情 >

制砂机在是制砂中必备的一款设备,他主要适用于中硬度物料的制砂和整形目前,在购买制砂机设备时,一定要重视制砂机设备生产技术的重要性,后期的质量度和材料的使用对整个项目都有隐患,并影响到整个项目的质量。因此,制砂生产线作为现代建设工程和水电工程的物资供应之一,可以保证高质量。人工骨料保证了整个工程的顺利进行。

查看详情 >

九利机械制造有限公司制造商最近推出了一系列新的颚式破碎机,多缸液压圆锥破碎机,PLS制沙机,立轴制沙机和其他“品牌”设备。质量很高优良,高产,节能且环保,它更适合骨料生产商。简而言之,国家强有力的扶贫政策促进了碎石集料行业重新获得新的商机,也促进了碎石装备行业的快速发展。

查看详情 >您想要定制的解决方案吗?

联系我们